James Moir, M.I.E.E.

Загальновідомо, що гучномовці, абсолютно однакові по конструкції і розмірам корпусу, звучать по-різному тільки тому, що корпуси виконані з різних матеріалів. Звучання може відрізнятися, навіть якщо два корпуси виготовлені з дерева однієї і тієї ж породи, але стінки ящика мають різну товщину. У міру збільшення досвіду стає очевидним, що навіть аналогічні голівки гучномовців в корпусах однієї і тієї ж конструкції, з однієї і тієї ж деревини, більше того - виготовлені одним столяром, відрізняються по звучанню. Ця проблема цікавила мене впродовж багатьох років. У міру можливостей досліджувалися різні корпуси, і я хочу навести тут усю інформацію, зібрану воєдино. Хоча усі проблеми ще жодним чином не вирішені.

Звичайні криві частотних характеристик слабо пояснюють ті відмінності в якос-ті звучання, про які піде мова в ході подальшої дискусії. Зручно було б пояснити суб'єктивно сприйняті відмінності певними відхиленнями у виміряній характеристиці. Наприклад, що саме пік амплітудою в 1 дБ і шириною 20 Гц, розташований в деякій точці між 500 і 1000 Гц призводить до таких відміннос-тей в якості звучання, які будуть очевидними впродовж перших двох секунд порівняльного прослуховування. Такого роду припущення і висновки зробити настільки ж легко, наскільки важко, майже неможливо їх спростувати. На цьо-му і грунтуються більшість рекламних хитрощів. Безумовно, відмінності в якості можуть відбиватися на частотній характеристиці, все ж досвід підказує, що дійсна причина часто буває прихована за значною кількістю недостовірної або непотрібної інформації.

Очевидно, що корпус гучномовця забарвлює звук в процесі його проходження від задньої сторони дифузора до приміщення прослуховування, і перший розумний підхід полягає в тому, щоб запобігти виходу звуку через непередбачені при проектуванні отвори або щілини. Рівень звукового тиску в звичайній вітальні, що створюється за рахунок випромінювання стінок типового корпусу усього лише приблизно на 12 дБ нижче, ніж від випромінювання дифузора, принаймні, в низькочастотній частині діапазону.

На окремих частотах, де стінки корпусу мають резонанси, звук, що випромінюється корпусом, може навіть перевищити випромінюваний дифузором.

Проста теорія вказує, що послаблення звуку перегородкою (у дБ) прямо пропорціонально питомій масі матеріалу (на одиницю площі), з якого вона виготовлена. Таким чином, якщо товщину стінок корпусу збільшити удвічі, то рівень звуку, що передається через стінки, зменшиться тільки на 6 дБ. Цегляна кладка завтовшки 11 см (4½ дюйма) забезпечує послаблення близько 35 дБ на частоті 250 Гц, яке з подвоєнням частоти збільшується приблизно на 6 дБ, досягаючи значення близько 60 дБ на частоті 3 кГц. Це повинно давати необхідну ізоляцію і, хоча така конструкція малопридатна для ящиків, цегляні корпуси створені багатьма любителями і, виявляється, дають дуже добрі результати. У 1939 році Вест (West), розглядаючи цю проблему, запропонував використання корпусів, що мають в стінках листи свинцю між шарами повсті. Потрібно нагадати, що у той час ціна свинцю ще не досягла свого нинішнього (високого) значення, тому конструкція була економічною навіть при використанні в порівняно дешевому виробі.

Корпуси гучномовців майже завжди виготовляються з дерева, і очевидно, що стінки з деревини з найбільшою щільністю даватимуть найбільше послаблення на одиницю товщини. У таблиці 1 перерахована щільність більшості порід деревини, цікавих з точки зору використання їх для корпусів гучномовців. Ебенове дерево, дуб і африканський тик, можливо, придатніші для Індії і Африки, очолюють список, а сосна знаходиться в нижній частині списку. Проте, оскільки щільність перерахованих порід дерева відрізняється менш ніж в чотири рази, різниця у величині послаблення складе усього лише близько 10 дБ.

Таблиця 1.

Щільність різних порід деревини і штучних матеріалів з неї.

Деревина Щільність, кг/м3

Эбеновое дерево 1400

Самшит 1200

Тик 1000

Дуб 850

Червоне дерево 670

Сосна 420

Фанера 670-1400

Столярна плита 670-850

Зауваження відносно характеристик передачі панелей базуються на спрощених теоретичних передумовах. Детальніші дослідження показують, що величина загасання будь-якої панелі падає до дуже низьких значень на частотах, що відповідають механічним резонансам панелі. На частоті резонансу (і в її найближчій околиці) амплітуда зміщення панелі велика, і вона стає акустично прозорою. Кількість звукової енергії, переданої через панель, - функція амплітуди переміщення панелі, яка, у свою чергу, залежить від механічних втрат в матеріалі; збільшення втрат зменшує амплітуду вібрацій і, таким чином, зменшує кількість звукової енергії, що передається через панель. Таким чином, для того, щоб гарантувати відсутність добре виражених панельних резонансів, можливо навіть більше важливо вибирати деревину з високими внутрішніми втратами, чим тільки за критерієм найбільшої щільності. Коли це дотримано, те послаблення, що вноситься стінками корпусу, відповідає теоретичній залежності - зростає приблизно на 6 дБ при подвоєнні маси поверхні або частоти сигналу. Коли деталь з деревини зігнута, сусідні волокна зміщуються один відносно одного, і на подолання тертя між волокнами потрібно додаткову енергію, яка розсіюється у вигляді тепла. Саме ці втрати енергії демпфують окремі механічні резонанси, які характерні для не дуже якісного корпусу. Важко передбачити, яка деревина матиме найбільш високі внутрішні втрати, оскільки вони залежить від структури дерева, а від значення щільності безпосередньо не залежать. Проте, здається цілком вірогідним, що внутрішні втрати будуть найбільш високими у матеріалів з різнорідною структурою, таких як фанера, меблевий щит і ДСП, в яких є додаткові втрати на тертя при переміщенні суміжних шарів матеріалу.

В якості величини, що характеризує внутрішнє загасання, інженери-механіки звикли використовувати "коефіцієнт демпфування" - натуральний логарифм відношення амплітуд послідовних циклів коливань у вібруючій системі. Інженерові-зв'язківцеві більше знайоме поняття добротності внаслідок широкого застосування в усіх областях, пов'язаних з налаштуванням мереж. У тестах амплітуда зміщення променя стандартизованих розмірів була виміряна електричним методом, а добротність була визначена через значення двох частот, на яких амплітуда складала 70% від максимальної величини.

Досліджувані зразки деревини були смугами, один кінець яких був закріплений в дуже важких верстатних лещатах таким чином, що інша частина зразка мала можливість вільно коливатися, подібно до довгої консолі. Смуга наводилася в рух невеликим генератором коливань, пов'язаним із зразком біля закріпленого кінця, щоб мінімізувати вплив генератора на резонансну частоту планки. На незакріпленому кінці встановлювався дуже легкий феритовий магніт, який при переміщенні створював в нерухомій котушці сигнальну напругу, величина якої служила виміром амплітуди вібрації.

Таблиця 2.

Добротність Q різних порід деревини і штучних матеріалів

Матеріал Q

Ramin 40

Deal 38

Дуб 10-20

ДСП 22-35

Фанера 20-22

У таблиці 2 приведені значення добротності Q, визначені вищеописаним чином для півдюжини зразків різних матеріалів. Ці дані підтверджують більш раннє припущення, що штучно створені на основі деревини матеріали мають більш високі внутрішні втрати на одиницю об'єму, ніж цілісні шматки дерева. Хоча це і не вказано в даних, було відмічено, що штучні матеріали від зразка до зразка дають стабільніші значення параметрів. У більшості зразків добротність виявляється досить стабільною в частотному діапазоні до 1000 Гц, і, хоча точні виміри не робилися, є усі підстави вважати, що значення добротності будуть стабільними і на частотах, що перевищують 1000 Гц.

Таким чином, з усіх протестованих зразків фанера виявилася найкращим матеріалом для конструювання ящиків, при цьому ДСП лише трохи гірше. Проте, добротність переробленої деревини все ж висока, і бажані значення добротності можуть бути досягнуті шляхом об'єднання матеріалів. Якщо вимагається досягти певної величини загасання, втрати мають бути введені штучно шляхом додавання додаткових демпфуючих елементів до стінок корпусу. Найпростіший метод, що полягає в додаванні додаткових ребер жорсткості, має відразу дві переваги: резонансна частота панелі підвищується, що зазвичай буває бажане; контакт між стінкою і додатковим ребром жорсткості вносить додаткове загасання за рахунок втрат при відносному переміщенні двох контактуючих поверхонь. З цієї точки зору є помилкою використати який-небудь клей для з'єднання стінки з ребром жорсткості, оскільки це знижує втрати на тертя в місці контакту. Декількох шурупів, вкручених без занадто великого зусилля, значно ефективніше забезпечать втрати на тертя, ніжм використання клею і безлічі цвяхів або шурупів. Поперечні скріплюючі елементи між протилежними стінками також дають істотне збільшення жорсткості корпусу і значне підвищення характерних частот панелей, але, якщо кінці розпірок мають невелику площу, то великого збільшення поглинання за рахунок додаткових втрат в панелях не відбувається. Застосування ребер жорсткості на стінках у поєднанні з розпірками між самими ребрами жорсткості забезпечує обидві переваги, описаних вище - збільшення резонансних частот і внутрішніх втрат.

Для того, щоб проілюструвати ці висновки, була виміряна добротність задньої панелі корпусу для різних варіантів розташування кріпильних шурупів. Панель, не будучи закріпленою до корпусу, мала Q близько 50. При кріпленні панелі це значення можна було змінити до будь-кого в діапазоні між 7 і 20, розташовуючи шурупи в різних місцях і затягуючи їх з різним зусиллям. Більш високі величини Q виходили, коли шурупи були закручені "від душі". Невеликі щілини під краями панелі ефективно знижували резонансну частоту, але такий спосіб непридатний, оскільки корпус виявляється негерметичним, що важливо для закритого корпусу. Але навіть невеликі щілини дають помітний ефект у тому випадку, якщо ящик має отвір (наприклад, порт фазоинвертора). Слід зауважити, що при великих рівнях гучності ці щілини будуть джерелом небажаних призвуків.

Нанесення на стінки корпусу шару повсті або скловолокна не робить якого-небудь значного впливу на вібрації панелей, за винятком тих випадків, коли цей шар знаходиться під ребром жорсткості. Абсорбуючі матеріали зазвичай поміщають в корпус, щоб збільшити акустичне поглинання, але в цьому випадку при розміщенні поглинача безпосередньо на стінках його ефективність буде мінімальною, оскільки коливальна швидкість часток повітря біля стінки зменшується до нуля. Ефективність в демпфуванні як акустичних, так і механічних резонансів підвищуються при розміщенні матеріалу чимдалі від стінок, повсть (чи скловолокно) прихоплюється або приклеюється невеликими " порціями" упоперек розпірок через невеликі проміжки уздовж стінок.

Конструкція корпусу може бути абсолютно не резонуючою, якщо використати таку структуру стінок, коли між двома шарами фанери знаходиться шар поглинаючого матеріалу. Для цієї мети підходять гума, неопрен і практично усі волокнисті матеріали. Необхідна величина Q досягається, якщо шар неопрену помістити між двома листами фанери; усі шари скріплюються між собою декількома болтами.

Наявність тертя між частками робить сухий пісок відмінним поглинаючим матеріалом, навіть незважаючи на його недоліки як конструкційного матеріалу. Пісок має додаткову перевагу - високу щільність і, за рахунок цього, низьку провідність звуку. Більше того, пісок - один з небагатьох матеріалів, який на практиці вносить більше послаблення, ніж можна пропонувати, орієнтуючись тільки на його щільність. Все ж, попри те, що сам по собі пісок не є дорогий, необхідність двошарової конструкції стримує його широке використання.

Тирса і деревне борошно мають аналогічні переваги з точки зору поглинання вібрацій, і, хоча вони не настільки ефективні, як пісок, зате зручніші у використанні. Цікаво відмітити, що ці матеріали були використані як поглиначі у багатосекційних високочастотних рупорах, виготовлених з листового металу, встановлених в кінотеатральних системах озвучування близько двадцяти п'яти років тому.

Панелі з листового металу, використовувані у виробництві автомобілів і домашнього кухонного начиння, як відомо усім автомобілістам, надзвичайно схильні до резонансів, оскільки мають добротність на один-два порядки більшу, ніж аналогічне значення для дерев'яних панелей. Це привело до того, що були розроблені спеціальні матеріали для демпфування вібрацій, які приклеюють до поверхні панелі або наносяться. Основою таких матеріалів служить бітум або Bostic, а як наповнювач використовується азбестове волокно або пісок. Така обробка дуже ефективно зменшує резонансні вібрації металевих панелей, але працює не завжди задовільно на дерев'яних панелях, якщо, звичайно, не нанесена дуже товстим шаром, що економічно невигідно. Мастика, змішана з повстю надзвичайно ефективна проти вібрації панелей, коли приклеєна дуже тонким шаром клею. Два або три шари повсті ефективніші, ніж один шар матеріалу тієї ж ваги, особливо якщо шари приклеєні до дерева і один до одного не суцільним шаром клею, а нанесеним лише в окремих точках. При відповідній обробці корпус з металу може бути зроблений таким же " глухим", як добре спроектований дерев'яний.

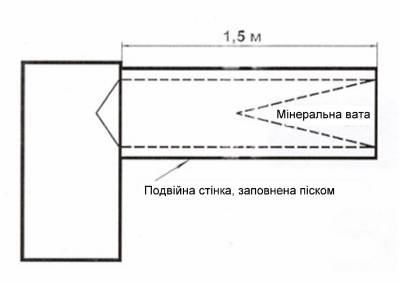

Стінками корпусу гучномовця може випромінюватися значна кількість акустичної енергії. Для перевірки співвідношення випромінюваної безпосередньо гучномовцем і корпусом потужностей у безэховой камері були виміряні характеристики невеликого гучномовця (Axiette). Виміри "на осі" робилися на відстані 1,4 м (4 фути 6 дюймів). Потім частотна характеристика була виміряна з тієї ж відстані, але мікрофон при цьому знаходився ззаду від колонки. . Для усунення прямого випромінювання дифузор голівки гучномовця при цьому був заглушений за допомогою поглинаючої труби завдовжки 1,5 м (5 футів). Ця труба виготовлена з 12 мм (1/2 дюйми) фанери і має подвійні стінки, що знаходяться один від одного на відстані 2,5 см (1 дюйм); простір між ними заповнений сухим піском. Загальне розташування показане на Мал. 1. Акустичне поглинання усередині труби забезпечується довгим клином з мінеральної вати. Звукове випромінювання, що виходить назовні через поглинаючу трубу виявляється незначним в порівнянні з випромінюванням випробовуваного корпусу.

Приведені рівні відповідають рівням інтенсивності звуку, виміряним на відстані 1,4 м (4 фути 6 дюймів) від корпусу відносно рівнів, виміряних на осі гучномовця.

Мал. 1

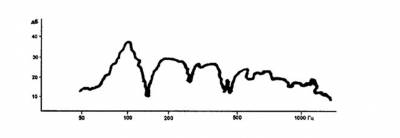

Було досліджено звукове випромінювання двох корпусів. Перший був зібраний з 6 мм (¼ дюйма) фанери, другої, - з 13 мм (½ дюйма) фанери, обидва корпуси мали однакові внутрішні розміри. Корпус з тоншими стінками продемонстрував чотири виражені піки в частотній залежності випромінювання задньої панелі, як вказано на Мал. 2.

Мал. 2.

Вони перераховані в Таблиці. 3 з вказівкою рівня випромінювання відносно характеристики, виміряної з переднього боку гучномовця, розташованого у відкритому просторі.

Таблиця 3.

Резонансні частоти корпусів гучномовця

Тонкостінний корпус Товстостінний корпус

Частота, Гц Рівень, дБ Частота, Гц Рівень, дБ

100 -4 160 -17

200 -13 200 -20

300 -18 300 -12

500 -21

На частотах вище приблизно 1 кГц віддача гучномовця перевершувала випромінювання задньої панелі більше, ніж на 35 дБ. Обмеження смуги випромінювання нижче 1 кГц, схоже, характерно для дерев'яних корпусів. У більшості ящиків об'ємом більше 90-120 літрів основні піки на графіці випромінювання знаходяться на частотах нижче 500 Гц. Буде відмічено, що на частоті 100 Гц рівень " заднього" випромінювання усього лише на 4 дБ, чим від власне гучномовця. У таблиці. 3 представлені також дані про відносний рівень випромінювання корпуси з відносно товстими стінками. В даному прикладі є присутнім пік в районі частоти 300 Гц, але він був на 12 дБ нижче рівня випромінювання " передньої" сторони.

Суб'єктивно, віддача в області баса тонкостінного корпусу більш висока, ніж у товстостінного, що явно вказує на присутність дещо задемпфованого резонансу. Це говорить про те, що, за рахунок продуманої конструкції можна поліпшити " басові" характеристики гучномовця з корпусом фіксованого розміру, і в той же самий час понизити його вартість - окремий випадок, коли і " дешевше", і " краще" одночасно. Така техніка повинна використовуватися дуже акуратно, оскільки, якщо йдеться про високоякісний гучномовець, то підвищення звукового тиску за допомогою резонансів цілком імовірно може привести до того, що звук в результаті стане "розмитим" і " ослабленим". Це може справити враження спочатку, особливо якщо демонстраційний запис спеціально підібраний, але при подальшому прослуховуванні зазвичай виникає суб'єктивне відторгнення.

Панельні резонанси повинні усуватися з кількох причин. На резонансній частоті панель акустично прозора, але при цьому можуть виникати інші, тонші ефекти в звуковій якості. Як тільки на панель впливав звуковий імпульс, вона продовжувала вібрувати на своїй власній частоті, причому амплітуда вібрації зменшується за експоненціальним законом, визначуваним резонансною частотою і Q панелі. В цьому випадку це подібне на "одновимірний" еквівалент загасання звукової енергії в приміщенні, насправді резонанси кімнати виникають в трьох ортогональних площинах. Резонансна частота f, добротність Q, і час, необхідний для того, щоб амплітуда коливань панелі зменшилася на 60 дБ (час реверберації T60), відносяться між собою згідно простої формули:

Таким чином, час реверберації панелі, при Q, рівному близько сотні і резонанс на частоті 100 Гц, складає 2.2 секунд, а якщо резонанс - на частоті 800 Гц, з тим же Q час реверберації буде тільки 0.25 с. Типова вітальня сучасної конструкції має час реверберації близько 0.5 с. Можливо, розумно буде нагадати, що час реверберації корпусу повинен бути меншим, ніж у кімнати, хоча це твердження експериментально доки повністю не підтверджено. Виходячи з цього припущення, панелі слід демпфувати так, щоб Q було нижче приблизно 15 на частоті 100 Гц, і 100 - на 1000 Гц. Існуючі фанерні конструкції мають Q близько 50 на 1000 Гц, яке залишається досить стабільним і в усьому більше низькочастотному діапазоні. Виміри показують, що повністю зібрані корпуси традиційної конструкції могла мати значення Q між 20 і 50, і при цьому з десяток панельних резонансів нижче частоти 500 Гц.

Слід нагадати, що резонанс панелі може збуджуватися сигналом, що має частотну компоненту біля резонансної частоти. Відповідно, енергія, перевипромінена панеллю у вигляді звуку, матиме частоту резонансу, а не початкового сигналу. Там, де є дві панелі, що мають близькі резонансні частоти, перевипромінений звук матиме ще одну частотну компоненту, що відрізняється від частоти збудження. Аналогічні явища дістали назву "Вовчих нот", що характеризують звучання дешевої скрипки.

Збудження стінок корпусу відбувається двома шляхами: механічним, безпосередньо від голівки гучномовця через кріпильні елементи і акустичним, через повітря, що знаходиться усередині ящика.

Практично нічого не можна зробити, щоб значно зменшити акустичне збудження панелей. Обробка ящика звукопоглинальними матеріалами дасть деяке зменшення на частотах вище 400 Гц, але якраз на таких частотах резонанс панелей рідко є проблемою.

Пряме механічне збудження корпусу і, особливо, панелі, на якій монтується голівка, може створювати серйозні труднощі на частотах нижче 500 Гц. Безпосередньо передана вібрація може бути мінімізована використанням важкої монтажної панелі, на якій встановлюється випромінювач, а також за допомогою таких ізолюючих засобів як кільце гуми між корзиною голівки і монтажною панеллю. Кріпильні гвинти не повинні безпосередньо торкатися корзини голівки, гумові шайби мають бути встановлені між болтами і випромінювачем, а також самою панеллю. Ці заходи зменшують пряму передачу вібрацій на величину від 10 до 20 дБ на частотах значно більш високих, ніж та, на якій саам голівка резонує на такому кріпленні. Треба обов'язково мати на увазі, що такий монтаж не повинен призводити до витоків повітря по " обідку" гучномовця.

Подальше послаблення безпосередньо передаваної вібрації може бути досягнуте, якщо монтажну панель закріпити до корпусу через пружні елементи. Але ефективно це тільки у тому випадку, коли маса самої панелі порівнянна з масою голівки. Пружний монтаж, що забезпечує відсутність витоків, забезпечується за допомогою шару повсті завтовшки 2,5 см (1дюйм) і дає істотне поліпшення характеристик вдало спроектованого корпусу.

Очевидно, що вивчення механічної конструкції корпусів є дуже корисною справою. Поза сумнівом, що можна істотно підвищити віддачу гучномовця в низькочастотній області, використовуючи панелі корпусу як додаткової, окрім дифузора, випромінюючої поверхні. Але такі рішення не настільки прості, як може здатися на перший погляд.

Переклад Володимир Ващук

Джерело: http://JAES, April 1973, Vol. 21, # 3, p.p. 177-180 |